Spritzgießen

Funktionsteile

Mehr-Komponenten-Spritzguss

Integrierte Prüfstationen

Kunststoffartikel der Pharmaindustrie und Medizintechnik unterliegen strengen Anforderungen an Sauberkeit und Hygiene. Im Vordergrund steht maximaler Produktschutz und höchste Patientensicherheit. Vom Beginn der Bauteilentwicklung bis zur Serienproduktion werden höchste Anforderungen an Technik und Qualität gestellt. Dabei setzen wir auch auf Lösungen, die möglichst wenig Treibhausgase verursachen. Konstante Qualität, hohe Produktionsleistung und vorbildliche Sauberkeit kennzeichnen unsere Produktion der GMP-Klasse E. Ein moderner Maschinenpark mit Schließkräften zwischen 250 kN und 1.300 kN ist Merkmal zuverlässiger Serienproduktion.

Funktionsteile

Mehr-Komponenten-Spritzguss

Integrierte Prüfstationen

Das Spritzgießen ist ein Verfahren zur hochautomatisierten Herstellung von Kunststoffartikeln durch die Verarbeitung von Granulat. Bei uns kommen im Wesentlichen Thermoplaste wie z.B. Polypropylen (PP) oder Polyethylen (PE) zum Einsatz. Es lassen sich komplexe Formen, mit unterschiedlichen Oberflächen in nahezu beliebiger Größe erzeugen. Der Verarbeitungsprozess lässt sich vollständig automatisieren. Mittels Mehr-Komponenten-Spritzguss lassen sich auch anspruchvolle Multifunktionsteile realisieren. Der Rohstoff in Granulatform wird aufgeschmolzen und unter hohem Druck in ein Spritzguss-Werkzeug eingespritzt. Nach dem Abkühlen kann der Artikel dann ausgeworfen oder mittels Automation entnommen werden.

Unterflurversorgung

Zentrale Materialversorgung

Doppelkammersilo

Wir setzen auf eine High-Tech-Serienproduktion, um den hohen Produktansprüchen unserer Kunden gerecht zu werden und diese wirtschaftlich umzusetzen. Unsere Produktion ist gekennzeichnet von einer zentralen Unterflurversorgung mit Material, Kühlwasser, Druckluft, Energie und Klimatisierung. Zudem werden unsere Spritzgussmaschinen in der Produktion zentral und vollautomatisch mit Material aus den Doppelkammersilos versorgt. Der Materialfluss ist für jede Maschine individuell programmierbar.

Labor & Diagnostik

Medizinprodukte

Pharma & Healthcare

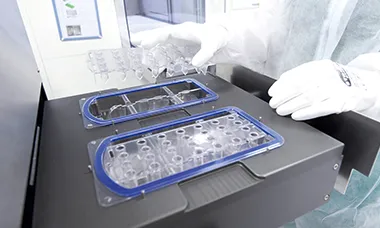

Kunststoffteile und -baugruppen mit höchstem Anspruch an Sauberkeit werden unter zertifizierten Reinraumbedingungen (DIN EN ISO Klasse 7, GMP Standard – C) gefertigt. Der Werkzeugbereich unserer Sprtizgießzellen im Reinraum wird durch ein Laminarflow-Modul mit Reinluft beaufschlagt. Dadurch können die Spritzgussmaschinen einschließlich der Schaltschränke, Zusatzgeräte etc. außerhalb des Reinraums angeordnet werden. Wärmelast und Leistungsbedarf der Klimatisierung sinken. Der außerhalb des Reinraums liegende Werkzeugbereich ist zum Werkzeugwechsel und für Wartungsarbeiten gut zugänglich, ohne die Abläufe im Reinraum und somit die Qualitiät der Kunststoffteile zu beeinflussen. Eine Havarie an einer Spritzgussmaschine oder einem Zusatzaggregat hat in der Regel keine Verschmutzung des Reinraums zur Folge.

Weiterverarbeitung

Konfektionierungslösungen

Fügetechniken

Innovative und dynamische Verfahrens- sowie Montagetechnik gehören seit jeher zum Standard. Aus gutem Grund, denn optimierte Produktionsprozesse helfen effektiv Kosten einzusparen – ganz gleich ob mittels vollautomatischer Montage- und Konfektionierungslösungen oder in den Produktionsablauf integrierte Verpackungslösungen. Je nach Anwendungsfall gehören die vollautomatische Montage, effiziente Fügetechniken, Etikettierung sowie eine Konfektionierung zu den nachfolgenden Prozessen. Am Ende der Prozesskette erfolgt die Verpackung in eine mit dem Kunden abgestimmte Sekundärverpackung. Vielseitige und praxiserprobte Verfahren wie das Heiß-Gas-Schweißen oder das Vibrationsschweißen gehören dabei zum Standard.

Von der Spritzgießzelle über fahrerlose Transportsysteme (FTS) bis hin zur automatisierten Verpackungsanlage erzeugt die neue, vollautomatisierte Reinraumproduktion weniger Partikelquellen. Damit bieten wir noch mehr Produktschutz und höchste Patientensicherheit bei der Herstellung von Kunststoffprodukten für die Pharmaindustrie und Medizintechnik.

Ein verantwortungsvoller Umgang mit natürlichen Ressourcen zum Schutz von Umwelt und Klima steht heute bei vielen Unternehmen ganz selbstverständlich an der Tagesordnung. Doch in Bereichen wie der Medizintechnik und Pharmaindustrie lässt sich dies aufgrund regulatorischer Vorgaben nicht so einfach umsetzen. Im Vordergrund steht das Thema Anwendungssicherheit mit höchstem Produktschutz. Dennoch erfolgt die Entwicklung der kundenspezifischen Lösungen bei uns unter Berücksichtigung eines nachhaltigen Umgangs mit Ressourcen.

Durch ressourcenschonende Artikelkonzepte und effiziente Produktionsverfahren reduzieren wir den Materialeinsatz.

Durch die Verwendung von Rezyklaten, eine hohe Rezyklierbarkeit und umweltschonende Produktionsbedingungen lässt sich die THG-Reduktion maximieren.

Durch Optimierungen am Artikeldesign lassen sich die Stapel- und Nestbarkeit verbessern - die Menge pro Verpackungseinheit wird maximiert, der Rüstaufwand in der Produktion minimiert.

Durch die optimierte Nestbarkeit werden vorhandene Kapazitäten optimal genutzt. Der Platzbedarf in der internen und externen Logistik wird reduziert - im Ergebnis werden dadurch Kosten gespart.