Notre

Qualité

et de l'environnement.

gestion

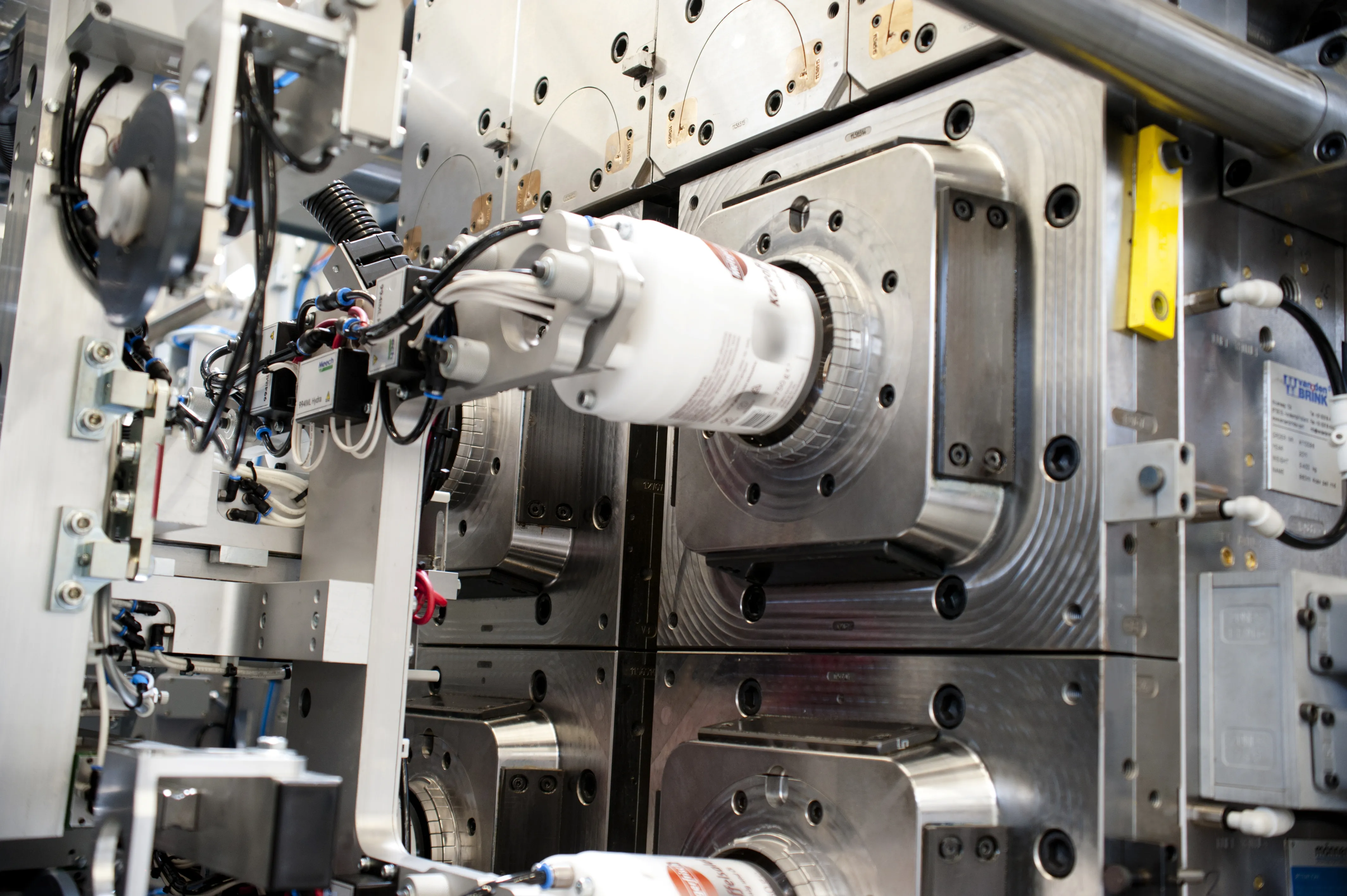

Nos processus de production sont hautement automatisés - y compris, en partie, un emballage automatique dans l'emballage de transport. Cela exige une gestion exigeante de la qualité. Notre environnement de production constitue la base d'une sécurité et d'une fiabilité élevées. Il se caractérise par d'excellentes conditions d'hygiène et un contrôle complet en cours de processus. Un système de boîtes réutilisables, qui peut être utilisé directement dans les zones hygiéniques, complète le processus.

Microbiologie.

Nos halls de production sont équipés d'une installation de climatisation et de ventilation avec des filtres d'air entrant de classe 7 La température est de 24°C +/- 3°C.Les conditions constantes qui en résultent ont un effet positif sur la microbiologie.

Une classe GMP E a été introduite à cet effet, sur le modèle de la classe ISO 9 de la norme DIN EN ISO 14644-1.

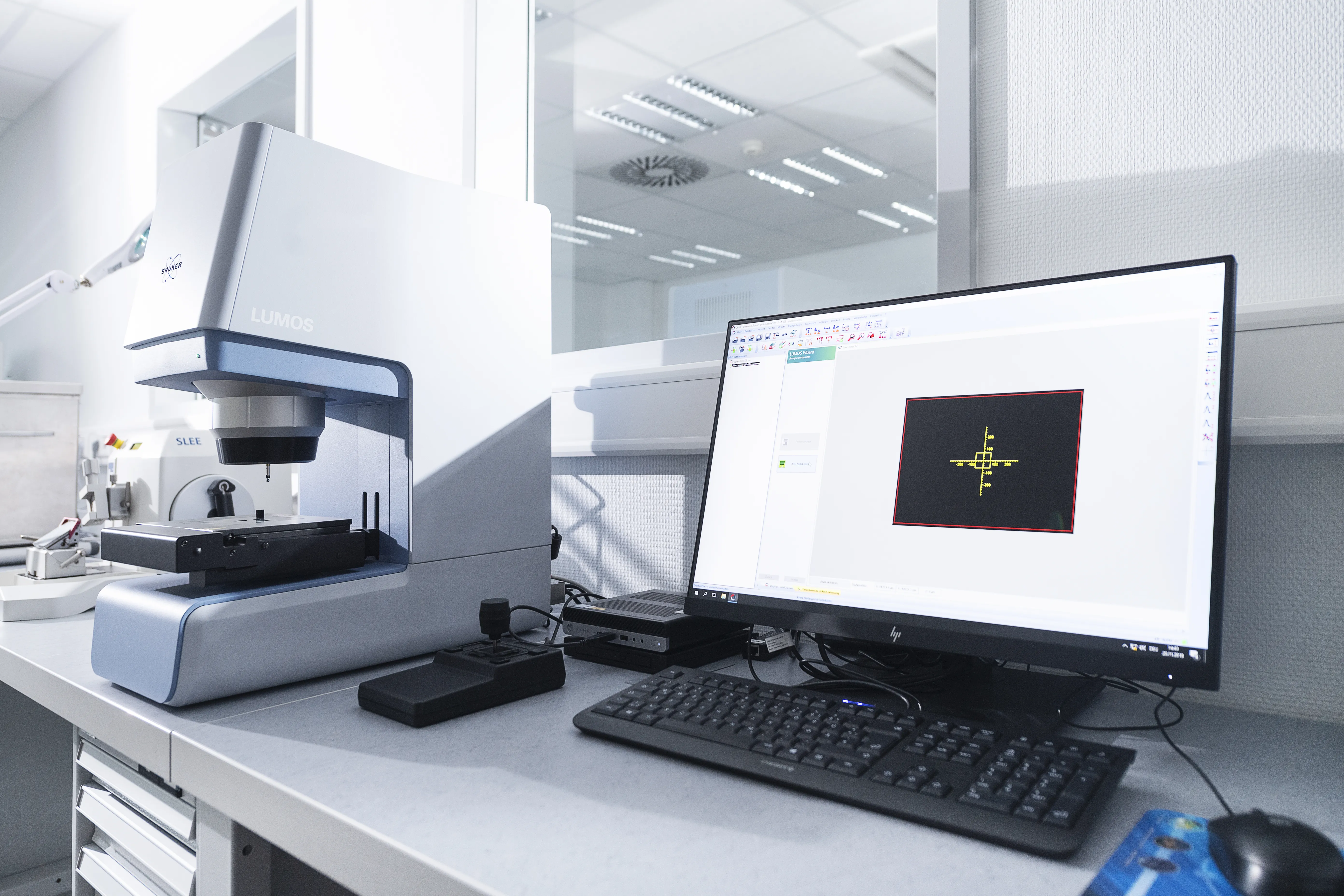

Contrôles en cours de production.

Nos installations de production sont équipées de systèmes de caméras. Ces systèmes assurent les contrôles attributifs sur les installations entièrement automatisées (emballage automatique) ainsi que le contrôle des étiquettes dans le moule (position, type d'étiquette, etc.).

Les emballages réutilisables pour le transport.

L'emballage des composants se fait dans des systèmes d'emballage réutilisables en plastique adaptés à une utilisation directe en production.

ECONNU ET

CERTIFIÉ.

CERTIFIÉ.

SIGNATURE DE QUALITÄTSS.

Depuis le début du développement de la pièce jusqu'à la validation de la conception de l'outil, les exigences les plus élevées sont posées à la technique et à la qualité. En quatre étapes de qualification, le processus de fabrication est contrôlé et documenté jusque dans les moindres détails sur toutes les phases de l'industrialisation.

Design Qualification (DQ)

Les exigences relatives à la pièce sont spécifiées dans le cahier des charges et mises en œuvre par le choix d'un concept d'outillage approprié.

Qualification de l'installation (IQ)

Après l'achèvement de l'outil, cette étape permet de vérifier si celui-ci a été réalisé conformément aux spécifications de la DQ. Parallèlement, des tests sont effectués en accord avec le client

.

Qualification opérationnelle (OQ)

Cette phase sert à trouver une fenêtre de processus sûre. Les paramètres du processus sont déterminés et documentés en fonction de leurs effets sur la pièce par le biais d'essais DOE (Design of Experiments&ldquo ; „Design of Experiments&ldquo ; Dans le cadre de cette „qualification fonctionnelle“on examine aussi bien les performances de l'outil que la capacité de la machine.

Qualification de la performance (PQ)

A cette étape de qualification, le processus et ses paramètres d'influence sont connus au mieux. La capacité du processus du composant est déterminée et évaluée. A la fin de la PQ, l'autorisation pour la production en série est donnée.

Ces sujets pourraient également vous intéresser :

Développement d'emballages