Notre service de qualité

.

gestion

. gestion

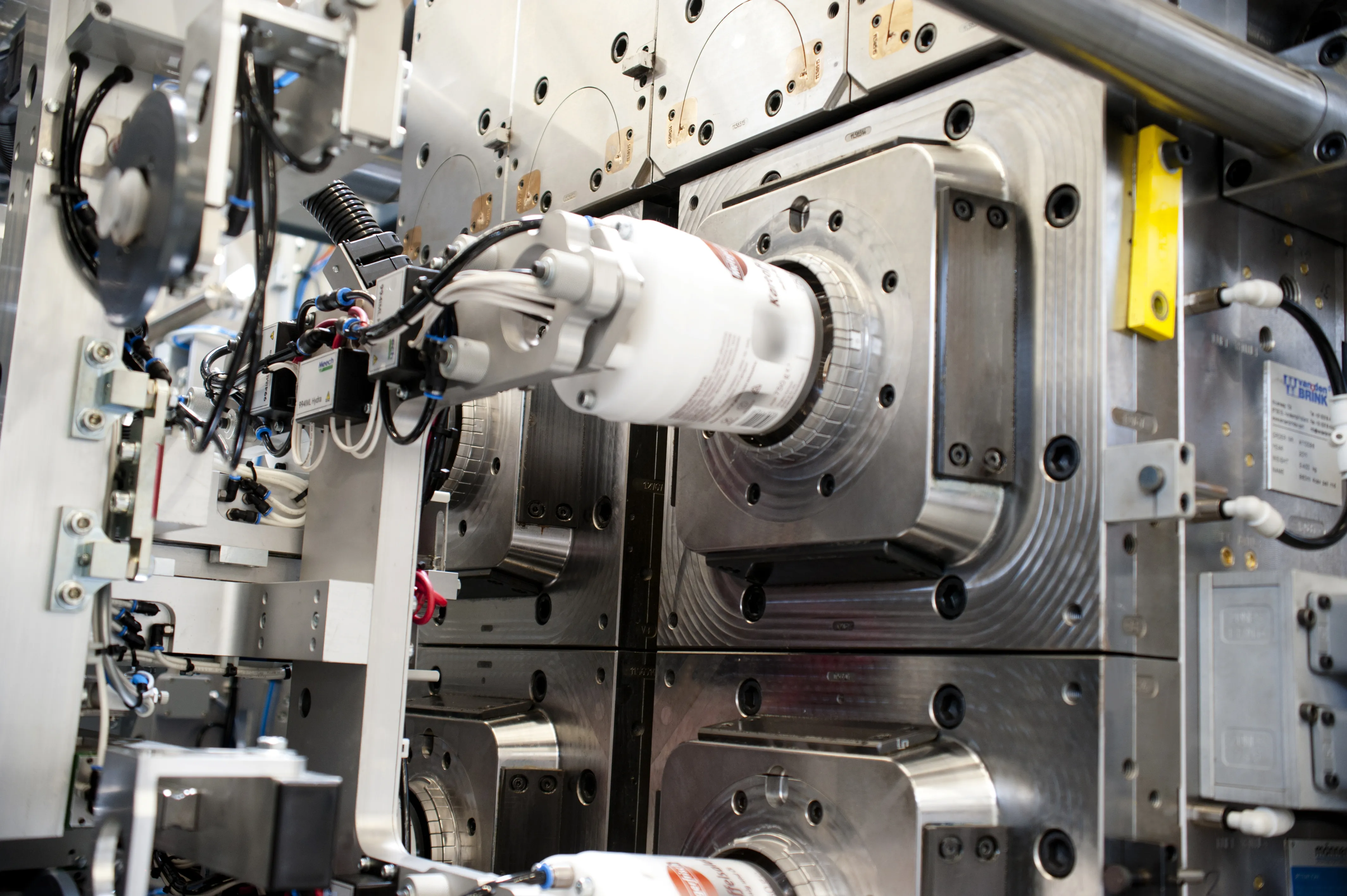

Une approche systématique est la norme pour tout développement. Notre gestion de la qualité certifiée selon la norme DIN EN ISO 13485 et nos contrôles en cours de processus vous offrent une sécurité à tous points de vue. Notre production en salle blanche est entièrement automatisée - de la cellule de moulage par injection à l'installation d'emballage automatisée en passant par les systèmes de transport sans conducteur (AGV). Cela offre encore plus de protection des produits et de sécurité des patients lors de la fabrication de produits en plastique pour l'industrie pharmaceutique et la technique médicale.

.

Monitoring

Un contrôle régulier de la microbiologie, de la charge en particules de l'air, de la température, de la pression, de l'humidité, de la qualité de l'air comprimé et de la vitesse de l'air est standard dans nos ateliers de production.

En plus de la production en salle blanche selon la classe C des BPF et la classe ISO 7 de la norme DIN EN ISO 14644-1, nous avons défini nos propres conditions pour la production en dehors de cette zone. A cet effet, nous avons défini une classe BPF E spécifique pour la microbiologie sur le modèle de la classe ISO 9 de la norme DIN EN ISO 14644-1.

Nos halls sont équipés d'un système de climatisation et de ventilation. Des filtres d'aspiration de classe F7 sont installés. La température est de 24°C +/- 3°C. Une température constante et la qualité de l'air ont un effet positif sur la microbiologie.

Environnement de production

Notre production en salle blanche est équipée d'installations de filtrage qui garantissent un taux de particules et de germes conforme à la norme DIN EN ISO 14644 - classe 7 et classe C du guide EG-GMP. Cela représente moins de 350.000 particules/m3 jusqu'à une taille de 0,6 µm et moins de 100 images de germes/m3.

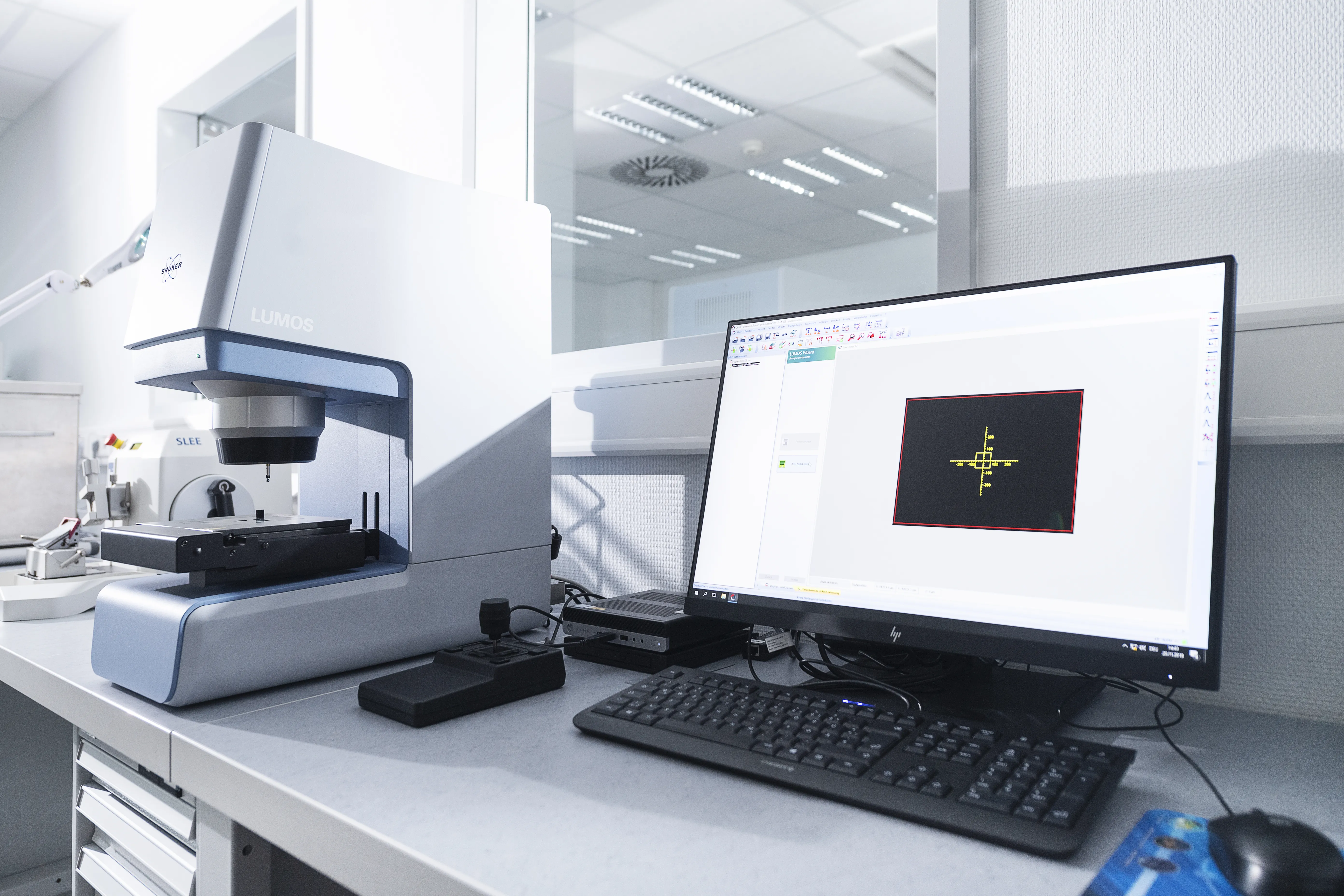

Assurance qualité

La mesure, le contrôle et la documentation en continu sont pour nous la norme. Chaque article est contrôlé au centième de millimètre près selon un système de gestion de la qualité certifié. Vous pouvez ainsi compter sur une qualité de produit élevée et constante, en particulier pour la production en série.

Récompensée et certifiée.

Assurance qualité continue.

Du début du développement de la pièce jusqu'à la validation de la construction de l'outil, les exigences les plus élevées sont posées à la technique et à la qualité. En quatre étapes de qualification, le processus de fabrication est contrôlé et documenté jusque dans les moindres détails sur toutes les phases de l'industrialisation. Du début du développement de la pièce jusqu'à la validation de la construction de l'outil, les exigences les plus élevées sont posées à la technique et à la qualité.

Quatre étapes de qualification permettent de contrôler et de documenter le processus de fabrication dans les moindres détails, à toutes les phases de l'industrialisation.Design Qualification (DQ)

Les exigences relatives à la pièce sont spécifiées dans le cahier des charges et mises en œuvre par le choix d'un concept d'outillage approprié.

Qualification de l'installation (IQ)

Après l'achèvement de l'outil, cette étape permet de vérifier si celui-ci a été réalisé conformément aux spécifications de la DQ. Parallèlement, des tests sont effectués en accord avec le client

.

Qualification opérationnelle (OQ)

Cette phase sert à trouver une fenêtre de processus sûre. Les paramètres du processus sont déterminés et documentés en fonction de leurs effets sur la pièce par le biais d'essais DOE (Design of Experiments&ldquo ; „Design of Experiments&ldquo ; Dans le cadre de cette „qualification fonctionnelle“on examine aussi bien les performances de l'outil que la capacité de la machine.

Qualification des performances (PQ)

A cette étape de qualification, le processus et ses paramètres d'influence sont connus au mieux La capabilité du processus de la pièce est déterminée et évaluée. A la fin de la PQ, l'autorisation pour la production en série est donnée.

Ces sujets pourraient également vous intéresser :

Salle blanche

Certifié selon la norme DIN EN ISO classe 7, GMP Standard C.

Production

Fabrication de pièces uniques et montage d'ensembles de plusieurs pièces.

Développement produit

développement

Composants et assemblages personnalisés.