Développement du produit

développement

développement

Une bonne collaboration et un partenariat de longue date avec nos clients sont la base de produits qui répondent aux exigences les plus élevées en matière de propreté et d'hygiène. La protection des produits et la sécurité des patients sont nos priorités. La maîtrise de la technologie, notre savoir-faire et une planification sûre des processus font partie de nos facteurs de réussite. De plus, le développement des solutions spécifiques aux clients se fait en fonction de l'éco-conception et en tenant compte d'une utilisation durable des ressources. Du début du développement des composants jusqu'à la production en série, les exigences les plus élevées sont posées à la technique et à la qualité.

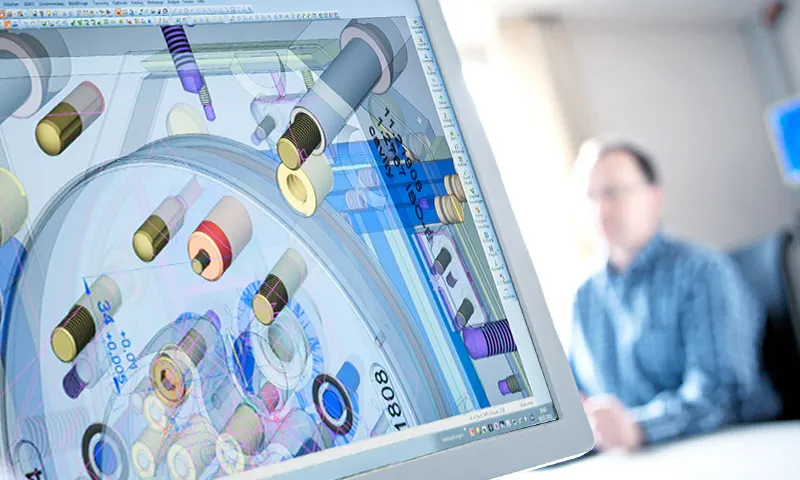

La haute technologie dès le début.

Le développement de composants et de modules s'effectue en tenant compte de l'application spécifique du client. Lors des processus de développement et de conception, nos constructeurs ont toujours à l'esprit la fabrication économique du composant ultérieur. La protection du produit et la sécurité du patient sont des priorités tout au long du processus de développement. Pour ce faire, le processus de fabrication est contrôlé et documenté en quatre étapes de qualification, depuis le début du développement de la pièce jusqu'à l'industrialisation, en passant par la conception de l'outillage. Lors de la première phase, la Design Qualification (DQ), nos chefs de projet élaborent avec nos clients un cahier des charges dans lequel sont spécifiées toutes les exigences posées à la pièce. C'est sur cette base que nous mettons en œuvre un concept d'outillage approprié.

Vos avantages en un coup d'œil :

- Nos constructeurs et chefs de projet élaborent avec vous des solutions personnalisées.

- En collaboration avec notre propre atelier d'outillage, nous obtenons des temps de développement courts, des optimisations de produits ciblées et des planifications de processus sûres. .

La précision au service de la perfection

.La précision des contours de nos articles est le facteur décisif de notre succès. Afin d'atteindre des tolérances de 5 µm seulement, les outils sont usinés dans notre zone climatisée au sein de notre propre atelier d'outillage. Après la trempe, les pièces acquièrent leur contour définitif. Cette procédure permet une reproductibilité des différentes pièces et garantit l'assurance qualité. Pour ce faire, nous disposons dans le domaine de la précision d'un propre suivi de projet pour les pièces avec des tolérances minimales ainsi que d'une propre planification du travail et d'une interface avec la construction. Après l'achèvement de l'outil, la deuxième phase de qualification, l'Installation Qualification (IQ), permet de vérifier si l'outil a été réalisé conformément aux spécifications de la DQ.

Notre propre atelier d'outillage est à la pointe de la technologie :

- Rapid Prototyping.

- Outils haute performance grâce aux analyses Moldflow.

- Réparation d'outils en interne.

- Outils à étages.

- Cellules de production entièrement automatisées.

Un objectif entièrement automatisé.

De la cellule de moulage par injection à la ligne d'emballage automatisée, en passant par les systèmes de transport par AGV, notre production en salle blanche génère moins de sources de particules et offre encore plus de sécurité dans la fabrication d'articles moulés par injection dans un environnement à faible émission de particules.

Robot de prélèvement entièrement automatique.

Après le démoulage, les pièces complexes et fragiles sont prélevées par un robot de manutention et empilées sur une station de &Ulm;descente.

Systèmes de transport sans conducteur.

En fonction de la taille des lots, les articles sont pris en charge par un système de transport sans conducteur (AGV) et transportés vers une autre station de descente. C'est là que l'automatisation de l'emballage intervient.

Ligne de conditionnement automatisée.

Un robot à six axes transfère les pièces vers l'installation d'emballage. Ici, elles sont doublement ensachées et étiquetées de manière entièrement automatique. Chaque sachet porte les informations relatives à son contenu sur une étiquette RFID.

Nos technologies de production.

De la fabrication de pièces uniques à l'assemblage de sous-ensembles en plusieurs parties.

Notre ambition est de développer et de mettre en œuvre des solutions plastiques de haute qualité et de haute technicité pour vos applications au plus haut niveau. Nous ne craignons pas les défis et explorons sans cesse de nouvelles voies avec vous : à l'aide de notre propre atelier d'outillage, de machines de moulage par injection ultramodernes, de techniques d'assemblage individuelles, de productions en salle blanche entièrement automatisées, d'installations d'emballage automatisées et d'autres processus d'affinage.

Continuer à réfléchir ensemble.

L'utilisation responsable des ressources naturelles pour la protection de l'environnement et du climat est aujourd'hui à l'ordre du jour de nombreuses entreprises. Mais dans des domaines comme la technique médicale et l'industrie pharmaceutique, cela n'est pas si simple à mettre en œuvre en raison des directives réglementaires. Le thème de la sécurité d'utilisation avec une protection maximale du produit est au premier plan. Néanmoins, le développement des solutions spécifiques aux clients se fait chez nous en tenant compte d'une gestion durable des ressources.

Matière

Nous réduisons l'utilisation des matériaux grâce à des concepts d'articles qui préservent les ressources et à des procédés de production efficaces.

Emissions de gaz à effet de serre

L'utilisation de matériaux recyclés, une recyclabilité élevée et des conditions de production respectueuses de l'environnement permettent de maximiser la réduction des GES.

Logistique & ; Processus

L'optimisation de la conception des articles permet d'améliorer l'empilage et l'emboîtement, de maximiser la quantité par unité d'emballage et de minimiser les coûts de production.

Entrepôt &

Énergie

La capacité d'emboîtement optimisée permet d'utiliser de manière optimale les capacités existantes L'espace nécessaire à la logistique interne et externe est réduit, ce qui se traduit par des économies de coûts.

Ces sujets pourraient également vous intéresser :

Salle blanche

Certifié selon la norme DIN EN ISO classe 7, GMP Standard C.

Production

Fabrication de pièces uniques et montage d'ensembles de plusieurs pièces.

Qualitéät &

Hygiène

Avec des exigences élevées en matière de produit et de processus

.