Nos technologies de production

Les articles en plastique de l'industrie pharmaceutique et de la technique médicale sont soumis à des exigences strictes en matière de propreté et d'hygiène. La protection maximale des produits et la sécurité maximale des patients sont au premier plan. Du début du développement des composants jusqu'à la production en série, les exigences les plus élevées sont posées à la technique et à la qualité. Nous misons également sur des solutions qui produisent le moins possible de gaz à effet de serre. Une qualité constante, un rendement élevé et une propreté exemplaire caractérisent notre production de classe GMP E. Un parc de machines moderne avec des forces de fermeture entre 250 kN et 1300 kN est la caractéristique d'une production en série fiable.

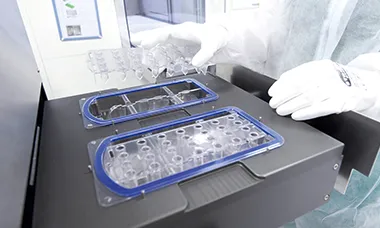

Moulage par injection

.Pièces fonctionnelles

Moulage par injection multi-composants

Postes de contrôle intégrées

Le moulage par injection est un procédé de fabrication hautement automatisé d'articles en plastique par transformation de granulés. Nous utilisons essentiellement des thermoplastiques tels que le polypropylène (PP) ou le polyéthylène (PE), ce qui permet de créer des formes complexes, avec des surfaces différentes, dans presque toutes les tailles. Le processus de transformation peut être entièrement automatisé. Le moulage par injection multi-composants permet également de réaliser des pièces multifonctionnelles exigeantes. La matière première sous forme de granulés est fondue et injectée sous haute pression dans un moule d'injection. Après refroidissement, l'article peut être éjecté ou prélevé par un système automatisé.

Vos avantages en un coup d'œil:

- Qualitéäconstante, haute performance de production, propreté exemplaire.

- utilisation de différents matériaux.

- Utilisable aussi pour des exigences de composants élevées.

- Processus de fabrication entièrement automatique, en partie avec station de contrôle intégrée.

Logistique des matériaux.

Alimentation souterraine

Alimentation centrale en matériel

Silo à double chambre

Nous misons sur une production en série de haute technologie afin de répondre aux exigences élevées de nos clients en matière de produits et de les mettre en œuvre de manière rentable. Notre production se caractérise par un approvisionnement central par le sol en matériaux, eau froide, air comprimé, énergie et climatisation. De plus, nos machines de moulage par injection en production sont alimentées de manière centralisée et entièrement automatique en matériaux provenant des silos à double chambre. Le flux de matière est programmable individuellement pour chaque machine.

Vos avantages en un coup d'œil:

- Une qualité constante et une grande sécurité des processus .

- Processus entièrement automatisés et hautes performances de production

- Utilisation de matériaux personnalisés.

- Traçabilité des lots grâce à des silos à double chambre.

Fabrication en salle blanche.

Laboratoire & ; Diagnostics

Medical Devices

Pharma & ; Healthcare

Les pièces et assemblages plastiques de haute propreté sont fabriqués dans des conditions de salle blanche certifiées (DIN EN ISO classe 7, GMP Standard &ndash ; C). La zone d'outillage de nos cellules d'injection en salle blanche est alimentée en air pur par un module à flux laminaire. Cela permet de placer les machines de moulage par injection, y compris les armoires électriques, les équipements auxiliaires, etc. à l'extérieur de la salle blanche. La charge thermique et la puissance requise pour la climatisation sont réduites. La zone d'outillage située à l'extérieur de la salle blanche est facilement accessible pour le changement d'outillage et les travaux de maintenance, sans influencer les flux de la salle blanche et donc la qualité des pièces en plastique. Une avarie sur une presse à injecter ou un groupe auxiliaire n'entraîne généralement pas de pollution de la salle blanche.

Vos avantages en un coup d'œil:

- Moins de 350.000 particules/m3 (jusqu'à une taille de 0,6 μm).

- Salles blanches autonomes avec système de climatisation et de filtration séparé.

- Composition de pièces détachées et de sous-ensembles ainsi que montage.

- DIN EN ISO 14644 classe 7, GMP Standard &ndash ; C.

- Système de gestion de la qualité selon DIN EN ISO 13485.

Montage.

Poursuite du traitement

Solutions de confection

Techniques de fabrication

Les techniques de processus et d'assemblage innovantes et dynamiques font depuis toujours partie de la norme. Et ce pour une bonne raison, car des processus de production optimisés permettent de réduire efficacement les coûts, qu'il s'agisse de solutions d'assemblage et de conditionnement entièrement automatiques ou de solutions d'emballage intégrées dans le processus de production. Selon l'application, l'assemblage entièrement automatique, des techniques de conditionnement efficaces, l'étiquetage et le conditionnement font partie des processus suivants. À la fin de la chaîne de processus, on procède au conditionnement dans un emballage secondaire convenu avec le client. Des procédés polyvalents et éprouvés, tels que le soudage par gaz chaud ou le soudage par vibration, font partie de l'équipement standard.

Vos avantages en un clin d'œil :

- Une économie de coûts efficace grâce à des processus allégés.

- Contamination réduite des composants grâce à des processus entièrement automatisés.

- Confection en „emballage de vente&ldquo ;.

- Assemblage de sous-ensembles dans des conditions de salle blanche.

- Technique de fabrication - qualité de produit supérieure, temps de cycle plus courts.

Une salle blanche entièrement automatisée

Salle blanche.

Salle blanche.

Moins de sources de particules, encore plus de sécurité.

De la cellule de moulage par injection à l'installation d'emballage automatisée en passant par les systèmes de transport par AGV, la nouvelle production en salle blanche entièrement automatisée génère moins de sources de particules. Nous offrons ainsi une protection encore plus grande des produits et une sécurité maximale pour les patients lors de la fabrication de produits en plastique pour l'industrie pharmaceutique et la technique médicale.

Continuer à réfléchir ensemble.

Une utilisation responsable des ressources naturelles pour la protection de l'environnement et du climat est aujourd'hui tout naturellement à l'ordre du jour de nombreuses entreprises. Mais dans des domaines tels que la technique médicale et l'industrie pharmaceutique, cela n'est pas si simple à mettre en œuvre en raison des directives réglementaires. Néanmoins, le développement des solutions spécifiques aux clients se fait chez nous en tenant compte d'une gestion durable des ressources.

Matière

Nous réduisons l'utilisation des matériaux grâce à des concepts d'articles qui préservent les ressources et à des procédés de production efficaces.

Emissions de gaz à effet de serre

L'utilisation de matériaux recyclés, une recyclabilité élevée et des conditions de production respectueuses de l'environnement permettent de maximiser la réduction des GES.

Logistique & ; Processus

L'optimisation de la conception des articles permet d'améliorer l'empilage et l'emboîtement, de maximiser la quantité par unité d'emballage et de minimiser les coûts de production.

Entrepôt &

Énergie

La capacité d'emboîtement optimisée permet d'utiliser de manière optimale les capacités existantes L'espace nécessaire à la logistique interne et externe est réduit, ce qui se traduit par des économies de coûts.

Ces sujets pourraient également vous intéresser :

Salle blanche

Certifié selon la norme DIN EN ISO classe 7, GMP Standard C.

Développement produit

développement

Composants et assemblages personnalisés.

Qualitéät &

Hygiène

Avec des exigences élevées en matière de produit et de processus

.