Économiser les ressources.

Chez Pöppelmann K-TECH®, nous développons dès aujourd'hui les solutions plastiques de demain. Grâce à des matériaux et technologies innovants, nous contribuons activement à la réduction des émissions de CO2 dans les secteurs automobile et industriel.

Notre ambition : intégrer la réduction de l'empreinte carbone dès la phase de conception, pour des solutions à la fois performantes et responsables.

Matière recyclée post industrielle

Réduction de 77% de CO₂ grâce à la technologie TSG innovante et à la matière recylée.

Notre capot de lavage (PIR (Recyclé post-industriel) + 10% PCR (Recyclé post-consommation)) illustre parfaitement notre engagement pour la durabilité.

Depuis 2021, nous collectons des pièces usagées chez nos clients et les recyclons. Nos camions récupèrent les pièces, celles-ci sont transformés en granulés, qui servent ensuite à produire de nouveaux composants automobiles.

Grâce au Design for Recycling, nous fermons le cycle des matières. Avec notre matière recyclé PP TV 20 et le procédé TSG, nous économisons 570 tonnes de matière et évitons 5 777 tonnes de CO₂e.

Résultat : une réduction de 77%, de l'impact carbone lié aux matériaux.

Martière recyclée post-consommation

Réduction de 50% de CO2 grâce à l'utilisation de PCR + 10% de matières résiduelles revalorisées.

Le support de générateur de son marque une étape clé pour la fabrication durable dans le secteur automobile.

Ce composant est intégralement réalisé à partir de PCR issu du tri post-consommation, enrichi de 10% de résidus valorisés, puis optimisé avec de la fibre de verre et des additifs.

Ce procédé permet de réduire les émissions de CO2 de moitié par rapport à la matière vierge tout en préservant les ressources naturelles.

Un projet pionnier démontrant comment technologie, durabilité et production en série peuvent converger dans l'automobile de demain.

Optimisation CO₂ par allègement

Des sièges plus légers pour un avenir plus vert

Grâce à notre process en une seule étape, nous redéfinissons les standard du design léger.

En remplaçant l'acier par du plastique technique, nous réduisons le poids de 500 grammes par siège - améliorant ainsi la dynamique du véhicule tout en abaissant les émission de CO2.

L'intégration fonctionnelle permet par ailleurs une production plus efficace avec un montage simplifié.

Cette innovation illustre l'alliance entre performance technologique et responsabilité environnementale.

En collaboration avec nos clients, nous développons des solutions à haute valeur ajoutée, répondant aux exigences techniques et écologiques de demain.

Optimisation CO₂ grâce à l’économie de matière

74% de CO₂ en moins grâce à la technologie TSG innovante et à l'utilisation du PIR.

Grâce à notre technologie TSG et à une sélection de matéiraux optimisée, nous fixons de nouveaux standards en matière de durabilité. Le remplacement du PA 6 GF15 par du PP TV20 pour le support de batterie combiné au process TSG, a permis une économie de 8,6 de matière par an - soit une réduction de 222 tonnes de CO2e. Au total, cela représente un impact CO2eq de -74% par rapport aux matériaux traditionnels. Avec une production annuelle de 350.000 pièces, nous prouvons que l'innovation technologique et le respect de l'environnement vont de pair.

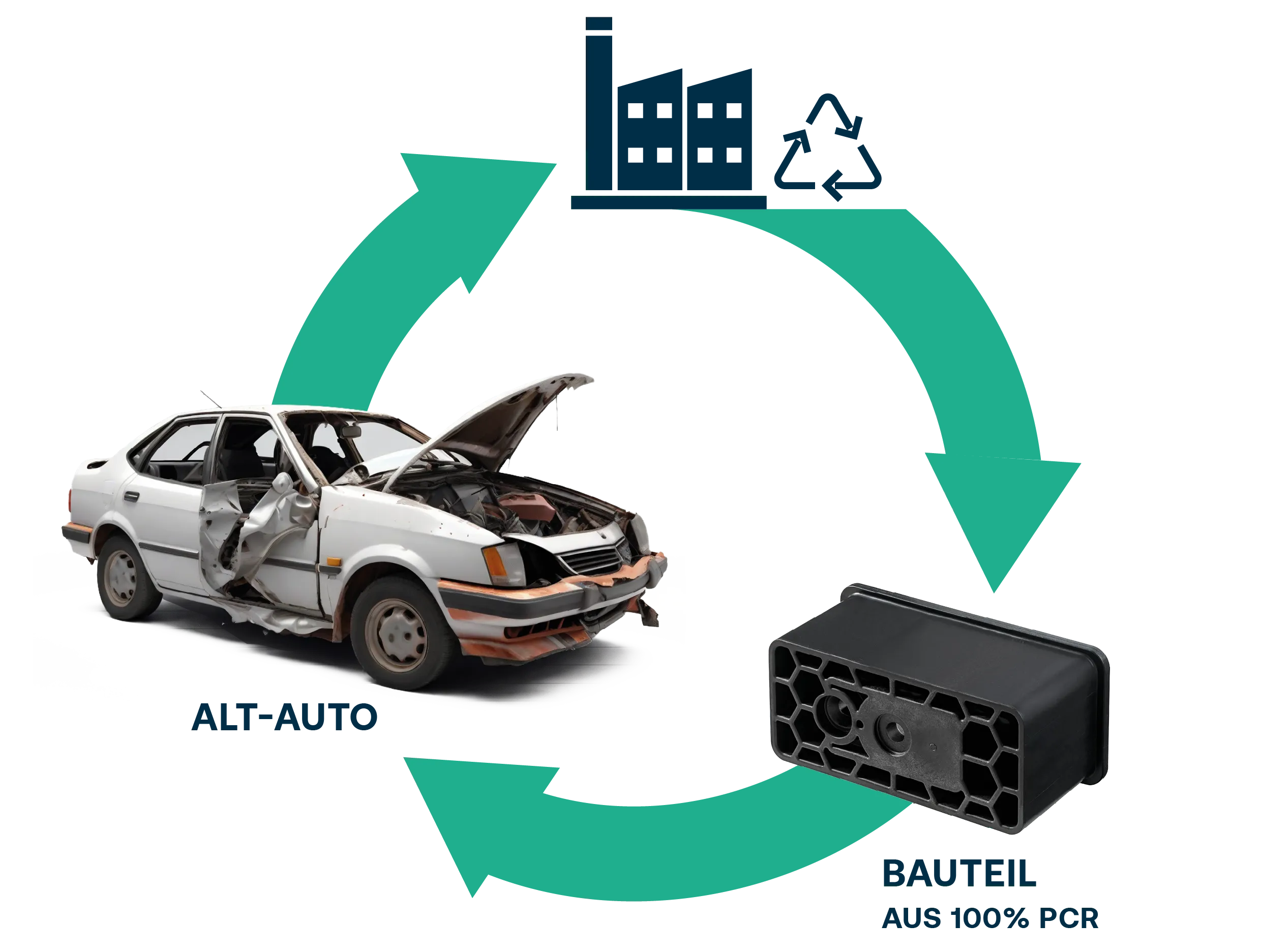

D'une voiture à l'autre.

L'automobile circulaire devient réalité.

Déjà, aujourd'hui, nous réinjectons du PCR issu de véhicules hirs d'usage dans la fabrication de nouveaux composants automobiles - découvrez comment nous fermons le cycle du recylage automobile à 100%.

Mesurez l'empreinte carbone de vos produits(PCF).

Agissez pour LE CLIMAT.

Agissez pour LE CLIMAT.

Réduisez jusqu'à 87% vos émissions de CO2 sans compromettre la qualité: calculez en 3 étapes l'empreinte carbone de vos articles Protectors4Connector.