Conocimientos de todas las áreas.

Desde la entrada del pedido hasta la entrega de la herramienta, esta pasa por diferentes áreas de nuestro Centro Tecnológico de Herramientas.

Presentamos estas áreas y especialmente nuestra competencia en ellas en la siguiente lista.

Llevamos las ideas a su máxima expresión.

En nuestro departamento de diseño, los moldes de inyección se desarrollan y diseñan para satisfacer las más altas exigencias. Nuestros diseñadores siempre tienen en cuenta la producción económica de los componentes posteriores. Para ello, entre otras cosas, utilizan la tecnología de herramientas más moderna. El espectro de tareas abarca desde pequeñas modificaciones hasta el desarrollo de sistemas completos de herramientas, en los que inicialmente solo se especifica el artículo.

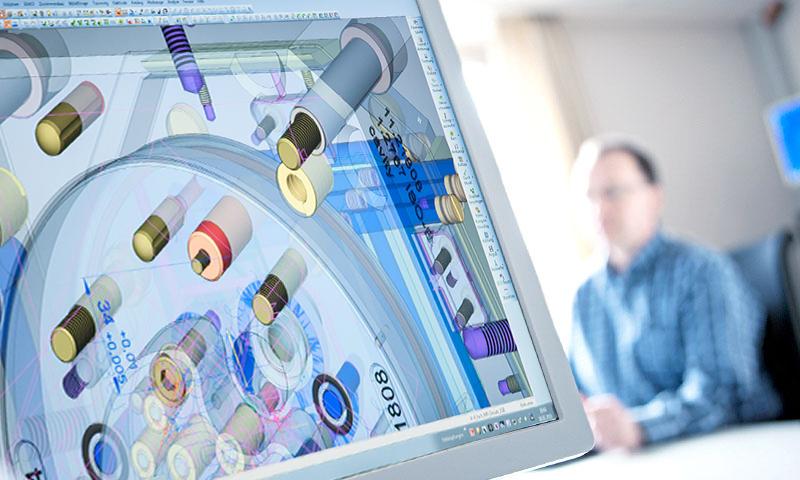

Alta tecnología desde el principio: CAD.

En el Centro Tecnológico de Herramientas de Pöppelmann, los diseños se crean con el sistema CAD CIMATRON, el cual está especialmente adaptado a la construcción de herramientas y moldes. Con la ayuda de esta tecnología, se pueden leer todos los formatos de datos habituales sin necesidad de convertirlos. Además, es posible seguir trabajando con los datos en la producción inmediatamente. Al mismo tiempo, perseguimos un aumento de la cuota de piezas idénticas mediante la clasificación de los componentes.

Nuestro departamento de diseño es doblemente competente.

Nuestro departamento de diseño está dividido en dos áreas. La primera está totalmente especializada en artículos técnicos. Aquí, la atención se centra en el desmoldeo y el atemperado, así como en la calidad de los artículos asociados. Una importante competencia básica es la calidad de la superficie de la herramienta, incluidas las tolerancias y los procesos de fabricación asociados.

En la segunda área de nuestro departamento de diseño, se crean herramientas para la producción de artículos de paredes finas para el proceso de moldeo por inyección. Estas se caracterizan por una vida útil especialmente larga. En este caso también se requiere la máxima estabilidad de los moldes debido a los tiempos de ciclo muy cortos. Para conseguir tiempos de ciclo cortos en la producción, nuestra principal competencia reside en el dimensionamiento del atemperado y la selección de los procesos de fabricación asociados.

Con precisión hacia la perfección.

Para nosotros y, por supuesto, para nuestros clientes, este es uno de los factores decisivos para el éxito: la precisión. Porque, en última instancia, determina la precisión del contorno de nuestros moldes. Para conseguir tolerancias de solo 5 µm en las piezas moldeadas, mecanizamos los componentes en una zona separada y climatizada. Tras el endurecimiento, las piezas adquieren su contorno final. Este procedimiento permite la reproducibilidad de los componentes individuales y asegura la garantía de calidad.

Nuestros procesos de fabricación en el ámbito de la precisión abarcan desde el rectificado plano, cilíndrico y de perfiles con CNC, el corte por hilo y el rectificado por coordenadas hasta la electroerosión por penetración. La fabricación de precisión se amplía con otros procesos de producción de última generación, como el torneado y el fresado de acabado duro. Con esta gama de procesos se consiguen altas calidades y tolerancias de superficie.

Vea más detalladamente nuestra garantía de calidad.

En el área de la tecnología de medición, demostramos día a día la precisión de nuestra producción. Aquí se miden, se comprueban y se documentan todas las dimensiones de prueba especificadas en las piezas moldeadas sin lagunas. Se dispone de todos los métodos importantes de medición. Las mediciones de alta precisión se realizan en una sala de medición separada y climatizada.

También podemos llevar a cabo los controles de calidad necesarios de nuestros componentes con respecto al material en nuestro Centro Tecnológico de Herramientas. Aquí, entre otras cosas, se comprueban los valores fiables de dureza Rockwell. Además, realizamos análisis de materiales para aceros y aleaciones de cobre y de aluminio con un espectrómetro móvil como parte del control de la entrada de mercancías.

En el punto de mira: el acabado de la superficie.

Podemos comprobar el acabado de la superficie de nuestras piezas con un dispositivo de medición de contornos y superficies. Los parámetros de rugosidad y del perfil se examinan con un control simultáneo de la tolerancia.

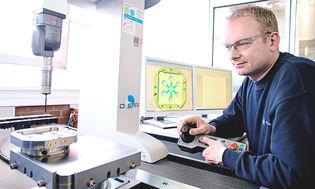

Centrarse en el mejor rendimiento: medición 3D.

Centrados en el mejor rendimiento: nuestra máquina de medición de coordenadas permite la medición tridimensional.

Mantener una visión moderna de las geometrías.

La máquina de medición de ejes de última tecnología se utiliza para comprobar la geometría de los componentes.

Perspectivas brillantes: el acabado de la superficie.

Los artículos de las industrias farmacéutica y alimentaria suelen tener unas exigencias de calidad especialmente altas. Por ello, algunos de los componentes de moldeado de nuestras herramientas se pulen en la fase final de mecanizado. En el ámbito de la construcción de herramientas, se trata de un proceso complejo que requiere la destreza y los muchos años de experiencia de nuestros empleados. El pulido sigue haciéndose a mano en gran parte. En algunos casos, también se utilizan equipos de pulido con tecnología ultrasónica. Dependiendo de la aplicación, el material de pulido, las fases de mecanizado y el movimiento de la trayectoria, deben adaptarse al material a mecanizar y a su dureza. Por último, la calidad se comprueba visualmente con elementos ópticos auxiliares.

Lo último en tecnología: nuestro equipo de máquinas.

El uso de la tecnología más avanzada permite fabricar herramientas de forma más precisa, más rápida y, en muchos casos, también más rentable. Por eso, estamos continuamente actualizando nuestro gran parque de máquinas con lo último en tecnología. Aquí puede encontrar algunos detalles del rendimiento de cada una de las máquinas. Si tiene más preguntas, estaremos encantados de responderlas.

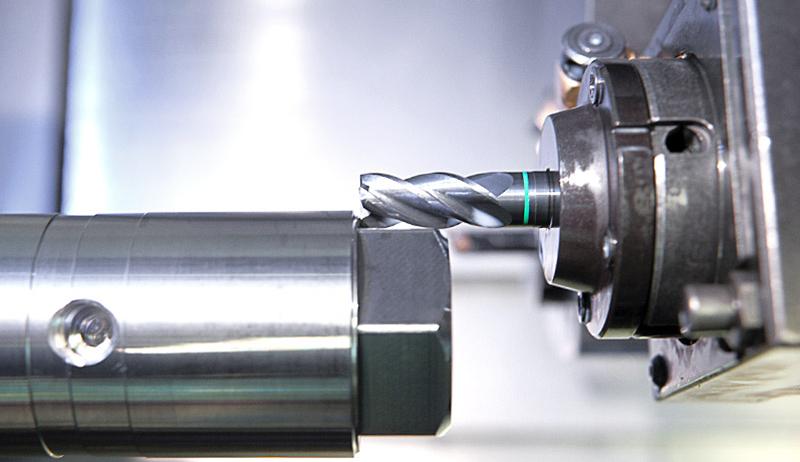

Fresado CNC de 5 ejes

Se pueden producir geometrías complejas con dimensiones de hasta 600 mm x 600 mm x 500 mm con fresadoras de 5 ejes controladas por CNC.

Fresado HSC

Procesamos electrodos de grafito y componentes endurecidos en nuestra fresadora HSC. Los recorridos son de 650 mm x 550 mm x 400 mm.

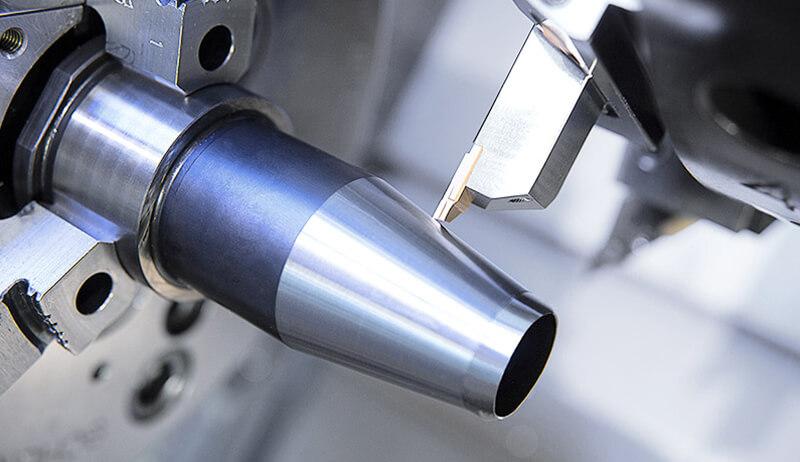

Torneado CNC

El torneado controlado por CNC es una de nuestras tareas diarias. Así se pueden mecanizar componentes con un diámetro de hasta 420 mm y con una anchura de punta de hasta 1.200 mm.

Torneado de acabado duro

Una de las tecnologías más modernas del Centro Tecnológico de Herramientas de Pöppelmann es el torneado de acabado de componentes endurecidos, con diámetros de hasta 380 mm. Con esto a menudo se suprime la necesidad de otros pasos de producción, como el rectificado.

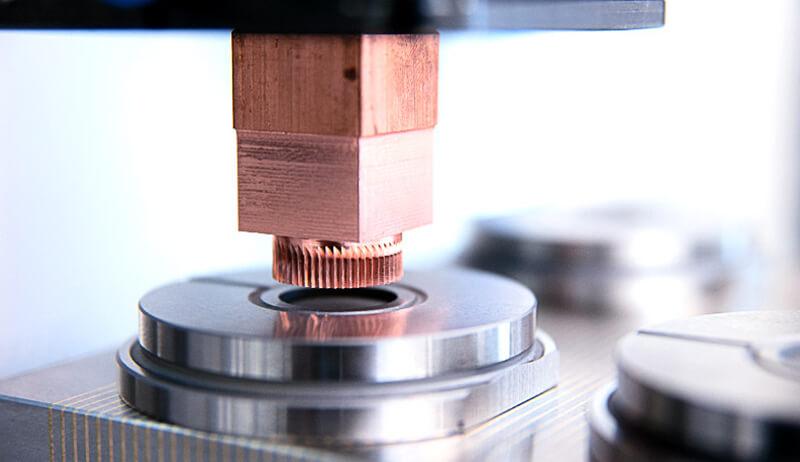

Electroerosión por penetración

Además de los procesos por arranque de viruta, también podemos producir las piezas conformadoras de contornos en nuestras máquinas de electroerosión por penetración. Aquí conseguimos recorridos máximos de 700 mm x 500 mm x 500 mm.

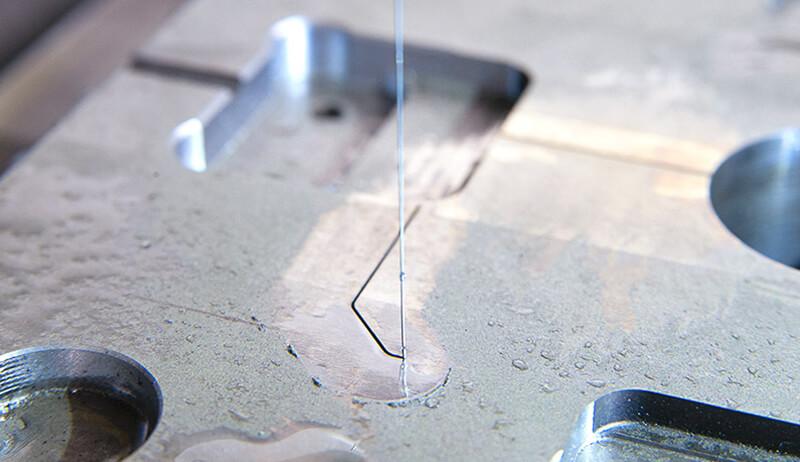

Electroerosión por hilo

El moldeo de alta precisión se consigue, entre otras formas, mediante la electroerosión por hilo Los recorridos son de 500 mm x 350 mm x 300 mm.

Rectificado plano y de perfiles

En nuestro taller de rectificado se pueden mecanizar superficies planas y perfiles en una superficie de 1500 mm x 750 mm (con una altura máxima de componente de 500 mm).

Rectificado por coordenadas

Con nuestras rectificadoras por coordenadas conseguimos, entre otras cosas, altas calidades de superficie. Aquí podemos mecanizar componentes de hasta 1200 mm x 800 mm.

Rectificado cilíndrico CNC

Con el rectificado cilíndrico CNC se pueden rectificar componentes redondos y no redondos por dentro y por fuera con un diámetro de hasta 160 mm y con una precisión de pocas micras.

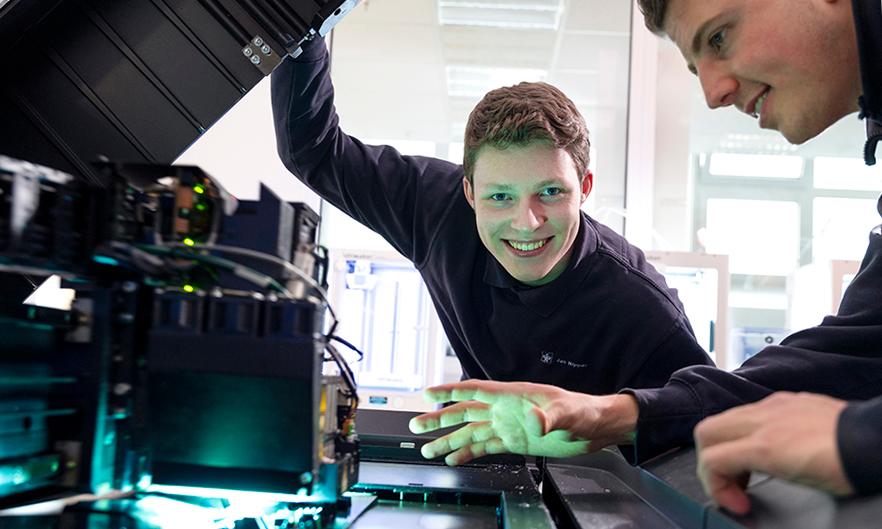

Automatización completa hasta llegar al objetivo: nuestra célula de producción.

El Centro Tecnológico de Herramientas cuenta con una célula de producción automatizada. Esta funciona durante las 24 horas del día, los siete días de la semana, sin que nadie tenga que atenderla. Un robot de brazo giratorio se desplaza por una pista de doce metros de largo y equipa automáticamente las seis estaciones de mecanizado con piezas premontadas en portapiezas. El sistema puede almacenar temporalmente hasta 40 portapiezas y ocupa una superficie de 170 metros cuadrados. Conecta dos fresadoras CNC de 5 ejes, una fresadora HSC de 5 ejes, una máquina de electroerosión por penetración, una máquina de medición de coordenadas 3D y un sistema de limpieza automatizado.

¿Convencido?

Estaremos encantados de ofrecerle nuestras competencias.

Nuestros servicios para usted.

Rectificado por coordenadas preciso.

Le ofrecemos el rectificado por coordenadas en dos máquinas del fabricante Hauser. Con ello conseguimos una precisión de unas pocas micras. Las piezas a mecanizar pueden pesar hasta 1.500 kg. Nuestras máquinas permiten recorridos de 1.200 mm, 800 mm y 170/635 mm (x,y,z/w).

Rectificado plano.

Nuestra rectificadora plana del fabricante ABA se encarga del mecanizado fino de sus componentes con una superficie de hasta 1.500 mm x 750 mm. En la mesa magnética se pueden sujetar piezas de hasta 1.500 kg de peso.

Perforación precisa.

S naším moderním strojem na hluboké vrtání můžeme vrtat otvory od Ø 4 mm do Ø 25 mm. Přesná výroba otvorů je možná až do hloubky 800 mm.

¿Interesado?

Póngase en contacto con nosotros.

+49 4442 982-2600

De lunes a jueves: 8:00–16:00 hrs.

Viernes: 8:00–12:00 hrs.

Por e-mail

A toda hora. Nos pondremos en contacto con usted lo antes posible.

¿Está interesado en formarse con nosotros?

En el WTZ ofrecemos formación para las siguientes profesiones:

Fabricante de herramientas