Nachhaltige Wertschöpfungskette

CO2- Neutralität auf ganzer Linie.

Wir übernehmen Verantwortung ganz konkret jeden Tag aufs Neue – für unsere Mitarbeitenden und unsere Produkte, für die Ressourcen unserer Erde und die Region, in der wir zu Hause sind. Auf diesen vier Handlungsfeldern baut unsere Unternehmenspolitik auf. Bei unseren Produkten ist uns wichtig, dass die Qualität einwandfrei ist, sie den Maßstäben des Eco-Designs entsprechen und alle Prozesse entlang der Lieferkette nachhaltig optimal sind.

CO2-Neutralität ist das Ziel in der Automobilindustrie und Industriebranche. Um heute und in Zukunft nachhaltig erfolgreich zu sein, unterstützen wir sie bei diesem Ziel. Als Lieferant für nachhaltige Produktlösungen sehen wir uns in der Verantwortung Material- und Energieverbrauch in unserer Produktion zu reduzieren und so Teil einer CO2-neutralen Lieferkette zu werden. Um dies umzusetzen, analysieren wir den Lebenszyklus unserer Lösungen unter ökologischen Aspekten und schöpfen alle Möglichkeiten zur Materialeinsparung und zum Einsatz recycelbarer Werkstoffe aus. Wir sprechen in diesem Zusammenhang vom Eco-Design. Damit ist die Reduktion des Materialeinsatzes, die Materialwiederverwendung und der Einsatz von Recyclingmaterial gemeint.

Sie wollen mit uns gemeinsam CO2 reduzieren und die Zukunft gestalten?

Entdecken Sie unsere Produktlösungen nach Maßgabe des Eco-Designs.

Im Mittelpunkt unserer Anstrengungen für einen nachhaltigen Umgang mit Ressourcen stehen drei R, hinter denen sich die

Schlagworte „Reduce“, „Reuse“ und „Recycle“ verstecken und die wir als Grundlage für unsere Produktlösungen verstehen:

Weniger Material bei gleichbleibend hoher Qualität.

Durch die deutliche Reduktion des Materialeinsatzes leisten wir einen großen Beitrag für die Ressourcenschonung. Diese erreichen wir beispielsweise durch das sogenannte MuCell®- Verfahren. Dieses Verfahren zum physikalen Schäumen von Thermoplasten bewirkt nicht nur eine deutliche Gewichtsreduzierung unserer Bauteile, sondern gleichzeitig auch eine verbesserte Dimensionsstabilität sowie Reduzierung von Einfallstellen. Somit sind wir in der Lage, die Anforderungen unserer Kunden (mehr Funktionen bei reduziertem Gewicht und gleichzeitiger Kostenkontrolle) zu erfüllen und mit der Ressourcenschonung in Einklang zu bringen.

Doch nicht nur Bauteile können von der Materialreduzierung profitieren. Auch unsere Konstrukteure/-innen arbeiten täglich daran, das Thema Ressourcenschonung in die Artikelkonstruktion zu integrieren. So kann beispielsweise der Materialeinsatz durch eine Funktion und kraftflussgerechte Konstruktion minimiert werden. Dies wirkt sich positiv auf den Ressourcenaspekt aus, bringt aber keinerlei Nachteile im Bereich der Stabilität mit sich.

Bester Schutz. Einsatz für Einsatz.

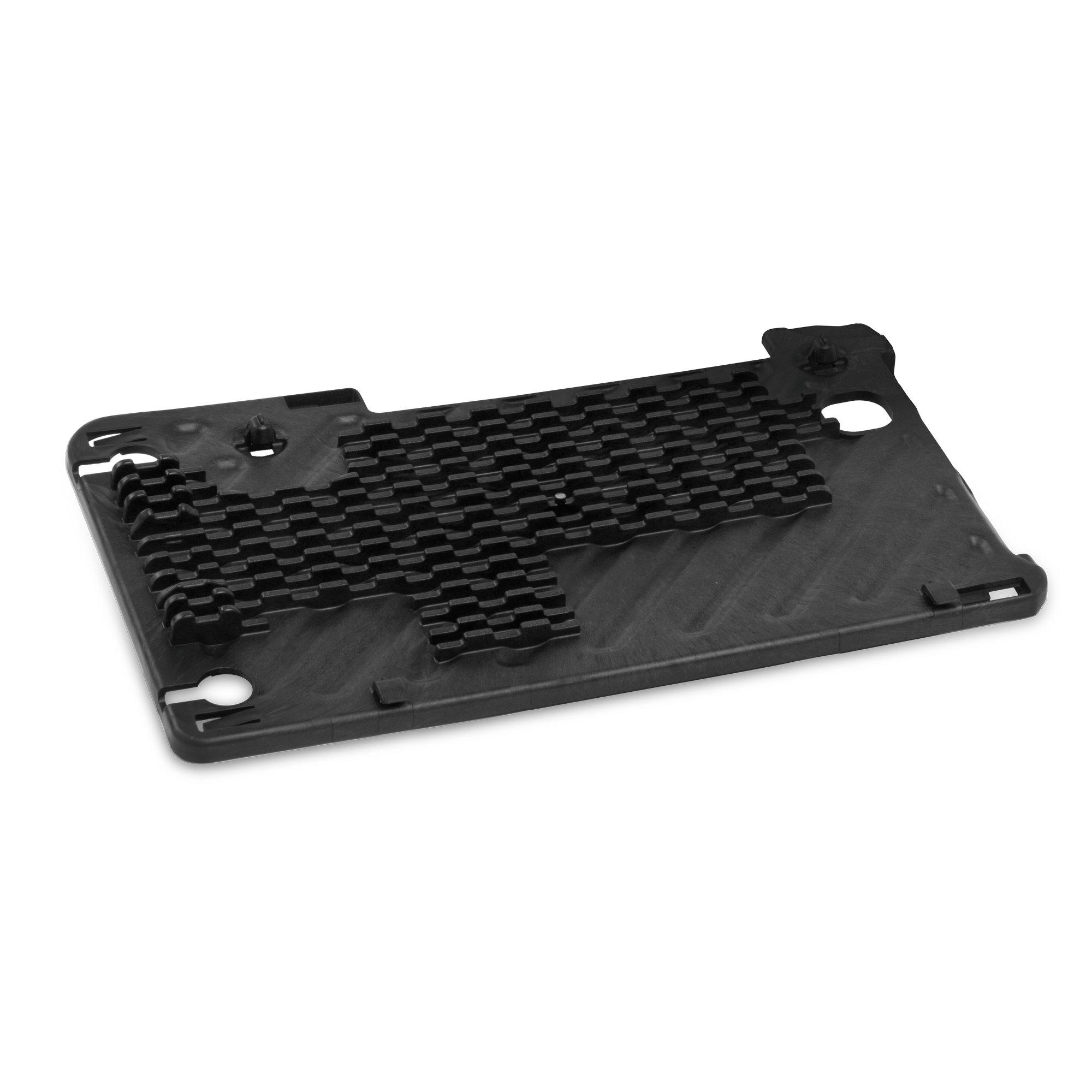

Werkstückträger werden für das optimale Handling von Bauteilen, beispielsweise aus den Bereichen Elektronik, Sensorik oder Automotive, während des Transports, der Lagerung und der Produktion eingesetzt. Die Werkstückträger, auch Trays genannt, werden in Zusammenarbeit mit unserer Division KAPSTO® hergestellt. Dank unserer in-House Folienproduktion sind wir sehr flexibel und können gezielt auf Ihre Anforderungen eingehen. Das ermöglicht uns auch, hochwertige Mehrweg-Trays zu produzieren.

Die Werkstückträger können aus unterschiedlichen Kunststoffen gefertigt werden. Ein mögliches Material für die Produktion der Werkstückträger ist das Material PS. PS ist aus Recyclingmaterial. Nach Gebrauch der Trays, egal ob Einweg oder Mehrweg, kann das Material wieder recycelt werden. Mehr zum geschlossenen Materialkreislauf über unsere unternehmensweite Initiative PÖPPELMANN blue® erfahren Sie hier.

Aus alt mach’ neu.

Das Wiederverwerten von Rohstoffen ist für den Ressourcenerhalt unabdingbar. Deshalb hat K-TECH® bereits seit Jahrzehnten Erfahrung mit dem Einsatz von Rezyklaten und kombiniert diese seit mehr als 10 Jahren in Verbindung mit dem Eco-Design. So kommen Rezyklate aktuell bei mehr als 100 Serienbauteilen zum Einsatz. Durch umfangreiche Grundlagenversuche stehen wir unseren Kunden mit bestem Fachwissen zu den Materialkennwerten der unterschiedlichen Rezyklattypen zur Seite und können daher bereits im Voraus die Bauteileigenschaften mit einer FEM Berechnung vorhersagen.

Im Rahmen unserer Initiative PÖPPELMANN blue® arbeiten wir daran, unsere Produkte und Prozesse so umweltbewusst wie möglich zu gestalten. Unser Ziel ist es, die Verwendung von Recyclingmaterialien so weit zu erhöhen, dass ein komplett geschlossener Rohstoffkreislauf entsteht. Das bedeutet: aus einem Produkt wird Rezyklat und aus diesem Rezyklat ein neues Produkt mit der gleichen hervorragenden Qualität.

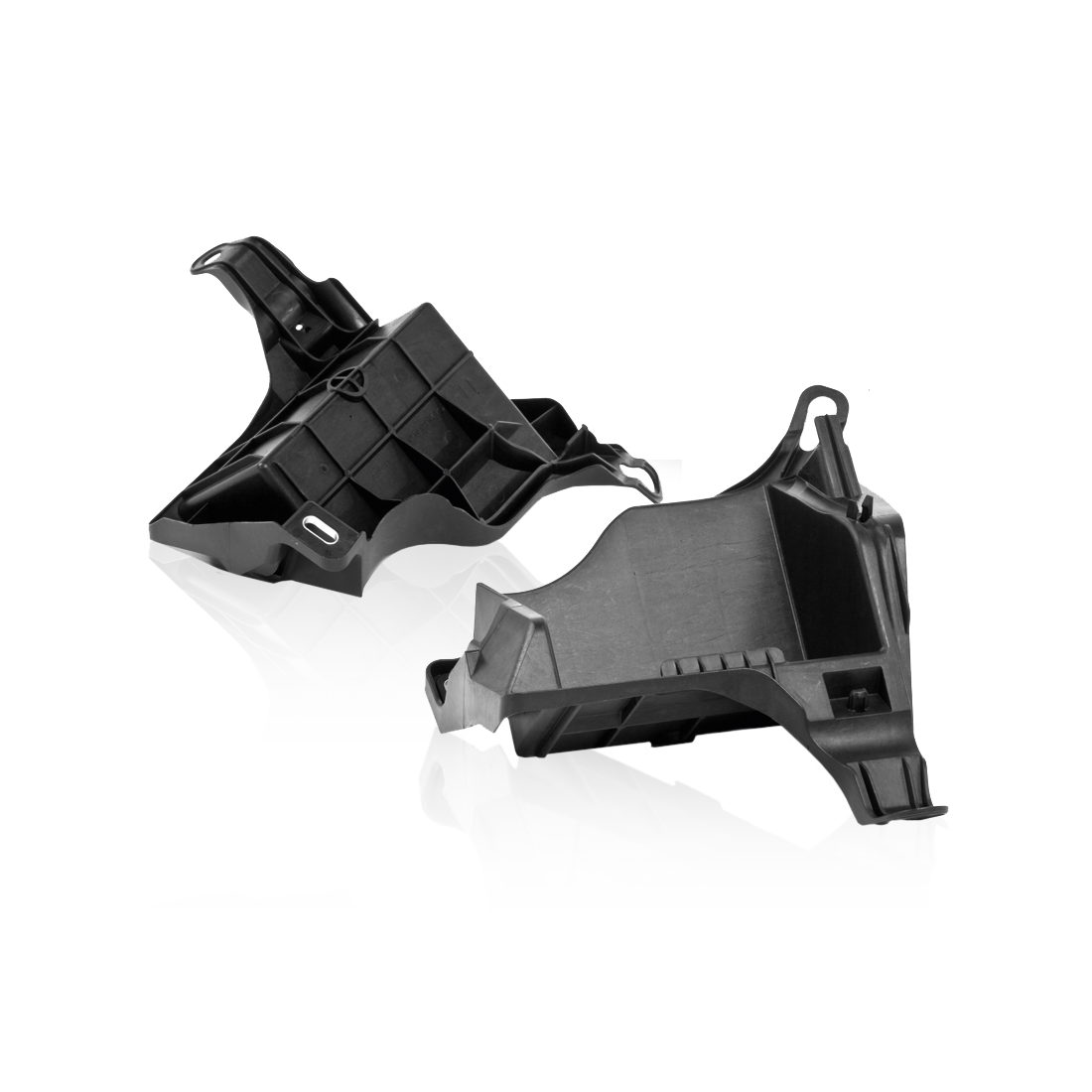

PIR – Einsatz am Beispiel „Crashblock“.

Das PIR (Post Industrial Recyclingmaterial) gewinnen wir aus Produktionsabfällen, wie z. B. der Angussrückführung. Die Produktionsabfälle werden von einem externen Dienstleister eingeschmolzen und granuliert. Das aufbereitete PPGF30 wird dann bei uns erneut in der Produktion genutzt. Die Qualität des PIRs entspricht den Anforderungen des Eco-Designs. Außerdem ist das Produkt recyclingfähig und gelangt zurück in den Materialkreislauf. Ein Artikel, der bereits mit PIR produziert wird, ist beispielsweise der Crashblock (vgl. Abb.).

Der Crashblock ist nahe des Motors, direkt an der Batterie als Distanzhalter verbaut. Die Funktion besteht darin, dass im Falle eines Crashs das Verrutschen der Batterie verhindert wird und diese fixiert bleibt. Für die Produktion des Bauteils wird ausschließlich PIR eingesetzt.

Eigene Materialherstellung – Einsatz am Beispiel der „Waschkappe“.

Für die Fertigung der Waschkappe im Pöppelmann Werk II, stellen wir im Holdorfer Werk eigenes PIR-Material her. Dazu werden Kunststoffabfälle aus unserer Produktion sortiert, aufbereitet und abschließend mit entsprechenden Aditiven compoundiert. Dem zur Folge sind wir nicht nur Kunststoffverarbeiter, sondern auch eigener Materialhersteller. Das Material für die Waschkappen wird auf diesem Wege hergestellt. Wir können seitens Pöppelmann hierzu die Waschkappe nach der Nutzung vom Kunden zurücknehmen und den PCR-Kreislauf schließen.

Die Waschkappe ist ein technisch anspruchsvolles Bauteil, da Sie unterschiedlichste Kundenanforderungen erfüllen muss. Die Aufgaben erstrecken sich von einem ausgeklügeltem Toleranzausgleich (Montage / Demontage), über den Schutz des Triebkopfs im Waschprozess (Schutz vor Öl, Wasser, Laugen und erhöhten Temperaturen), einem weltweiten Transportschutz (vor äußeren Witterungen) bis hin zur technischen Sauberkeit, um elektrische Komponenten zu schützen (vor metallischen und nichtmetallischen Partikeln).

Bei Pöppelmann K-Tech sind wir darauf bedacht, dass nicht nur die erwarteten Bauteilfunktionen voll erfüllt werden, sondern dass auch unsere Fachexpertise und Erfahrung in den Verfahren eingebracht wird, um die CO2-Bilanz des Kundenprodukts so gering wie möglich zu halten.

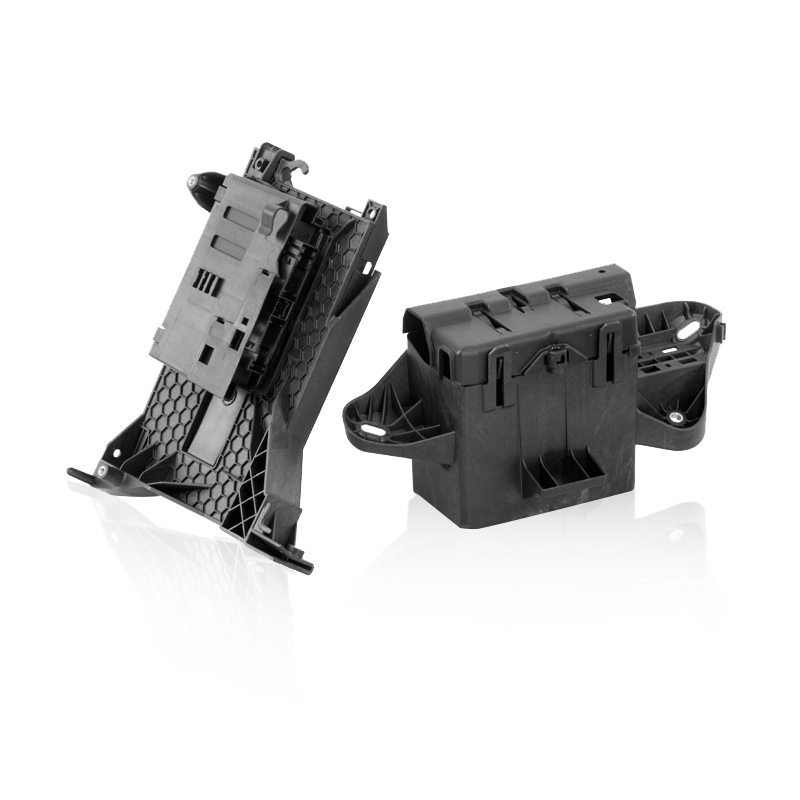

PCR – Einsatz am Beispiel des Halter Soundgenerator.

Was ist PCR? PCR (Post Consumer Recyclingmaterial) entsteht aus den Abfällen des gelben Sacks und der gelben Tonne. Die Abfälle werden in Sortieranlagen nach Werkstoffen sortiert und gesäubert. Compoundiertes Material vom Zulieferer wird für die Produktion des Soundgenerators genutzt. Während der Compoundierung werden dem PP noch Additive und Glasfaser hinzugefügt. Bei der Herstellung des PCRs wird besonders auf die Reinheit des Materials geachtet, damit eine einwandfreie Qualität gewährleistet wird, denn dies sind die besonderen Herausforderungen für geschlossene Materialkreisläufe in der Automobilbranche. Durch den Verzicht von Neuware, PIR oder anderen Materialien werden Ressourcen geschont und die Co2-Bilanz des Produktes gesenkt.

Der Halter Soundgenerator ist am Unterboden im Motorraum von E-Fahrzeugen verschraubt. Er generiert einen Sound bzw. Warnsignal, damit das E-Auto im Stadtverkehr besser wahrgenommen wird. Daher ergibt sich das Wort „Soundgenerator“. Es ist das erste Bauteil im Automotive Bereich, dass aus PCR hergestellt wird und zeigt, wie die Kreislaufwirtschaft bereits in Serie umgesetzt werden kann.

Sie haben Fragen? Das K-TECH® Team beantworten sie gerne.

Vor Ort

Unsere Vertriebsmitarbeiter kommen einfach zu Ihnen. Jetzt Termin vereinbaren

+49 4442 982-620

Montag bis Donnerstag: 8:00 –17:00 Uhr

Freitag: 8:00 – 15:30 Uhr

Per E-Mail

Rund um die Uhr. Wir melden uns so schnell wie möglich bei Ihnen zurück.